|

|

|

|

Браилко Анатолий Анатольевич Заместитель генерального директора по производству ЗАО «Топливо-заправочный сервис» а/п Внуково |

Дружинин Никита Александрович Главный инженер ЗАО «Топливо-заправочный сервис» а/п Внуково

|

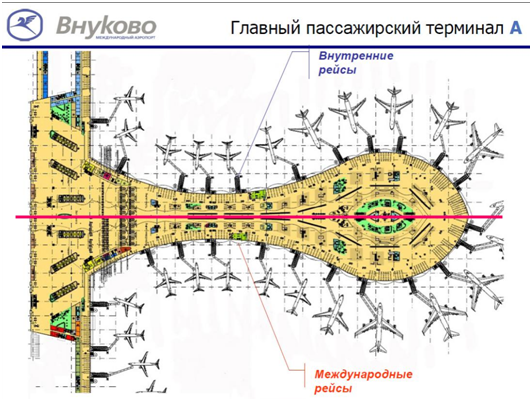

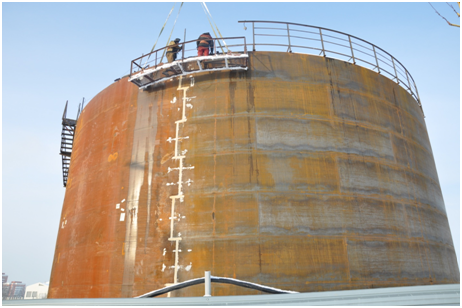

В настоящее время в аэропорту Внуково продолжается строительство системы ЦЗС (централизованной заправки самолетов),котороеначато в2010году и закончится в 2015году пуском в эксплуатацию первой очереди строительства.На сегодня уже построено4,5 из 7 км линейной части трубопровода.

На сегодняшний день построено 2 резервуара РВС5000, выполнено нанесение антикоррозионного покрытия. Еще дваРВС5000 планируется построитьдо конца 2012 года.Построена станция пожаротушения.

ПЛАН строительствана 2012 г выглядит так:

1.Четырервс5000,манифольд(проектом предусмотрено применение клапанов двойного герметичного запирания Twinseal C821- обеспечивающих полную автоматизацию и контроль, гарантировано исключающихперетоки авиатоплива).

2.Насосно- фильтрационная станция, производительностью 1200м/час.

3.Сливная эстакадас фронтом выгрузки 22 вагона.

4.Завершение линейной части. В настоящее время завершаются работы по прокладке трубопроводов в южной части перрона, которые будут закончены к концу лета 2012г.

В 2015 г. планируется окончание строительства и ввод в эксплуатациювсего комплексаавиатопливообеспечения.

ЛИНЕЙНАЯ ЧАСТЬ

Сначала строительства по настоящее время, были выполнены работы по строительству линейной частитопливопровода с гидрантными отводамив северной части перрона.

Работы выполнялись открытым способом, смонтирован топливопроводв защитном футляре в две нитки диаметром 406 мм сгидрантными отводами игидрантными колодцами. Оборудовано гидрантами 12мест– стоянок, по два гидранта на каждой стоянке. Трубопровод промыт, испытан, и законсервирован на протяжении северной части перрона пассажирского терминала и перрона грузового терминала. Все работы были проведены с соблюдением регламента сохранения чистоты трубопровода, разработанного в начале строительства, и положительно зарекомендовавшему себя. Построено и укомплектовано оборудованиемчетыре технологических камеры. Работы выполнены,трубопровод готов к монтажу оборудования и пусконаладочным работам.

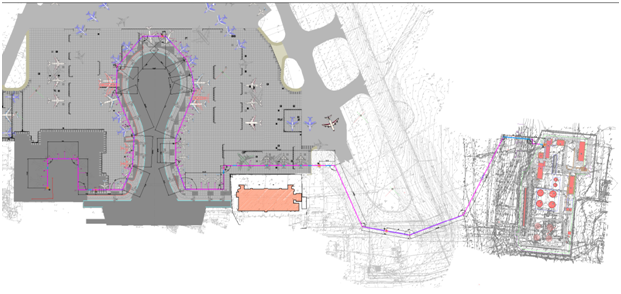

Далее, продолжены работы по прокладке линейной части от перрона к расходному складу.

Ввиду прохождения трубопровода под многочисленными коммуникациями, под рулежными дорожками, железнодорожными путями, требуется большая глубина заложения трубопровода (до 16 метров от поверхности), поэтомупроектным решением был выбран закрытый способ- микротоннелирование.Применен тоннелепроходческийкомплекс AVN400HerrenknechtAG(Германия),который обеспечивает высокую точность положенияфутляра, соблюдение проектных отметок, и как результат,поддержание заданного уклона (на данном участке онсоставляет 1:200). На сегодняшний день этот участок,протяженностью - 2,5 км(от перрона до расходного склада) построен. Идет подготовкак промывке и испытанию с последующейконсервацией до пускав эксплуатацию.

Практика использованиямикротоннелированияс применением проходческого щита показала безусловные преимущества- скорость выполнения работ, меньшие затраты, преимущества в условиях стесненности, и действующего предприятия. Поэтому было принято решение при строительстве на южной части перрона изменить способ прокладки трубопровода с открытого на закрытый -микротенннелированиес использованием проходческого щитаHerrenknechtAG.

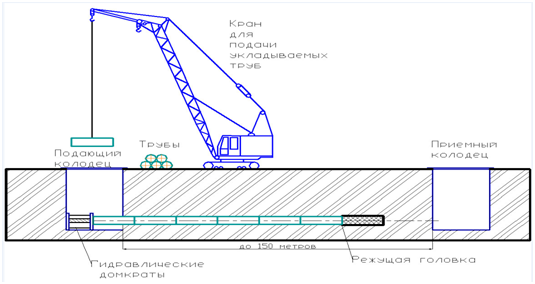

Микротоннелирование – широко применяемый метод строительства коллекторов, прежде всего в стесненных условиях (например,действующего аэропорта). Он заключается в продавливании, бурении грунта с помощью проходческих щитов и закреплении грунта с помощью бетонных или металлических труб, в нашем случае - футляров.

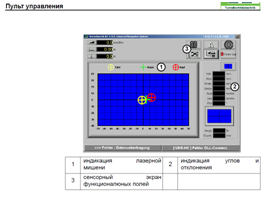

Эта технология была внедрена в странах Западной Европы и США в 1985 году и с тех пор является основным методом прокладки коммуникаций в крупных городах. Главное преимущество микротоннелирования – это высокая точность проходки и постоянный контроль за ее траекторией. Полное соответствие траектории проходки параметрам, благодаря возможности контроля на всех этапах проходки. Контроль осуществляется оператором, находящимся в специальном блоке управления и отслеживающим движение проходческого микрощита на специальном дисплее.

С помощью этого метода возможна прокладка трубопроводов под взлетно-посадочными полосами аэродромов, дорожными полотнами федеральных трасс и железнодорожными магистралями.

Как метод бестраншейной прокладки коммуникаций, микротоннелирование позволяет снижать производственные издержки в 2,5-3,5 раза, за счет значительного сокращения объемов земельных работ (требуется лишь два котлована – стартовый и приемный), и за счет исключения расходов на восстановление покрытия перрона. Также немаловажно и то, что прокладка коммуникаций методом микротоннелирования требует намного меньшего времени, ведь проходка происходит достаточно быстро – 20-30 метров в сутки. При этом осадочные породы практически отсутствуют .

Как метод бестраншейной прокладки коммуникаций, микротоннелирование позволяет снижать производственные издержки в 2,5-3,5 раза, за счет значительного сокращения объемов земельных работ (требуется лишь два котлована – стартовый и приемный), и за счет исключения расходов на восстановление покрытия перрона. Также немаловажно и то, что прокладка коммуникаций методом микротоннелирования требует намного меньшего времени, ведь проходка происходит достаточно быстро – 20-30 метров в сутки. При этом осадочные породы практически отсутствуют .

В стесненных условиях, в водонасыщенныхгрунтах или горных породах, а также в местах, где прокладка открытым способом затруднена или невозможна из-за плотной застройки, при наличии уже проложенных коммуникаций – микротоннелирование становится единственным решением.

Используется проходческий щит HerrenknechtAG , он пробуривает канал в проектном положении , одновременно протягивая за собой стальную трубу, которая является футляром. Затем в этот футляр задвигается рабочая труба, при помощи лебедки и системы полиспастов,приэтом труба скользит по поверхности футляра, опираясь на опорно-направляющие кольца.

Опорно-направляющее кольцо представляет собой изделие из тонколистовой стали, с закрепленными на нем наконечниками из твердой пластмассы. Оно служит в качестве направляющей при проталкивании трубы и предохраняет изоляционное полиэтиленовое покрытие трубы от повреждений,а затем, до конца срока службы, является опорой для рабочей трубы. Эти опоры распределены по длинетрубопровода сшагом 3метра.

Опорно-направляющее кольцо представляет собой изделие из тонколистовой стали, с закрепленными на нем наконечниками из твердой пластмассы. Оно служит в качестве направляющей при проталкивании трубы и предохраняет изоляционное полиэтиленовое покрытие трубы от повреждений,а затем, до конца срока службы, является опорой для рабочей трубы. Эти опоры распределены по длинетрубопровода сшагом 3метра.

Однако при закрытом способе мы столкнулись с существенными проблемами, а именно:

Проблема 1

При проходке, контроль высотных отметок ведется по лазерному лучу навигатора проходческого щита, а далее ведется пересчет для определения высотной отметки лотка рабочей трубы.

При этом неизбежны погрешности, и довольно существенные, связанные с износом пластиковых наконечников опорно-направляющих колец.

Труба в футляр задвигается при помощи лебедки и системы полиспастов, при этом она скользит по поверхности футляра, опираясь на опорно-направляющие кольца. В процессе трения пластиковый наконечник истирается, поскольку проходит путь от 100 до 200 м, и высота опоры меняется на величину истирания наконечника 1-2см, что очень существенно при выдерживании уклона 1:400 .

Проблема 2

Предназначение футляра двойное – это защита трубы от механических воздействий, а также футляр является твердым основанием для опорно- направляющих колец, на которые опирается рабочая труба.

Согласно проекта, пространство между трубой и футляром герметизируется резиновыми манжетами, исключающими проникновение грунтовых вод.

И тут возникает проблема №2 - в случае потери герметичности этой манжеты грунтовые воды проникают в пространство между трубой и футляром, и приводят к коррозионному разрушению опорно-направляющих колец, плохо защищенных от коррозии ( по сравнению с полиэтиленовой изоляцией рабочей трубы ).

Причем скорость разрушения увеличивается за счет присутствия блуждающих токов, агрессивности грунтовых вод, и значительных механических нагрузок на опоры от веса трубы(2,5тн), из-за динамических процессов, связанных с изменением давления и температуры, а также за счет неизбежных гидроударов во время эксплуатации.По мере разрушения опор, изменится положение проектных отметок на значительную величину - до 10см, причем это изменение будет неравномерным по длине ипо времени , что неизбежно приведет к образованию провисов и карманов, а это недопустимо по условиям работы гидрантной системы ЦЗС.Также изменение положения трубы может привести к дополнительным напряжениям,а это косвенно может сказаться на целостности внутреннего эпоксидного покрытия. Нарушение же внутреннего эпоксидного покрытия грозит появлением недопустимых примесей в авиатопливе.

В связи с вышесказанным были сделаны выводы:

-Требуются дополнительные мероприятия по защите опорных колец от коррозии.

-Требуются более точное измерение и контроль проектных отметок лотка рабочей трубы.

В результате- своевременно было скорректировано проектное решение, в части выбора опорно-направляющих колец.

опорно-направляющие кольца, кроме обеспечения защиты изоляционного покрытия, трубопровода и низкой диэлектрической проницаемости, должны в процессе эксплуатации выдерживать статические нагрузки трубопровода и транспортируемой среды, то встаёт вопрос обеспечения надёжности, долговечности и безопасности, предъявляемые к опорным кольцам.

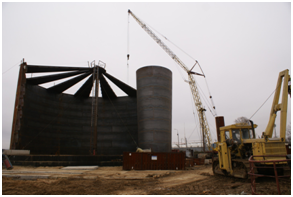

Резервуарный ПАРК

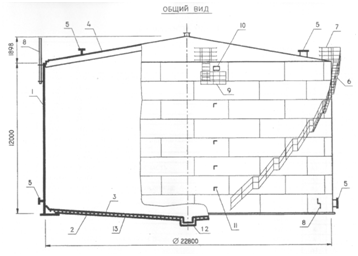

Резервуарный парк расходного склада системы централизованной заправки самолетов (ЦЗС);

Объем резервуарного парка склада ГСМ - 42 ООО м3

Резервуарный парк склада:

восемь вертикальных резервуаров объемом

5000 м3 для хранения авиатоплива ТС-1

два вертикальных резервуара объемом

1000 м3 для хранения авиатоплива Jet А

Вокруг парка вертикальных резервуаров, возводится ограждающая монолитная железобетонная

стена(обвалование), высотой 1,5 м, для локализации пролива топлива при аварии.

Каждый резервуар для хранения авиатоплива оборудован молниезащитой, системами пенного

пожаротушения и водяного орошения.

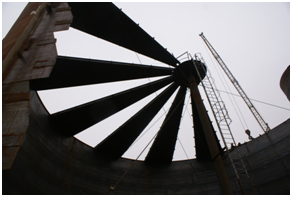

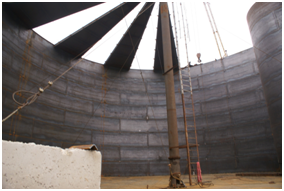

Вертикальные стальные резервуары со стационарной крышей без понтона.

Стенка рулонная, с припуском на коррозию в 1 мм.

Днище полистовое, с уклоном внутрь и припуском на коррозию 1 мм.

Стационарная крыша коническая, щитовая.

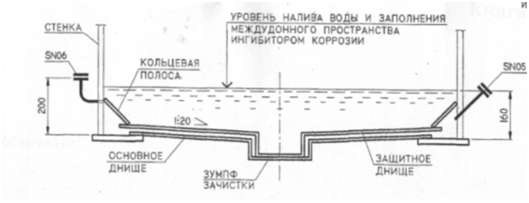

Двойное дно с вакуумным контролем герметичности и уклоном внутрь до 5 %.

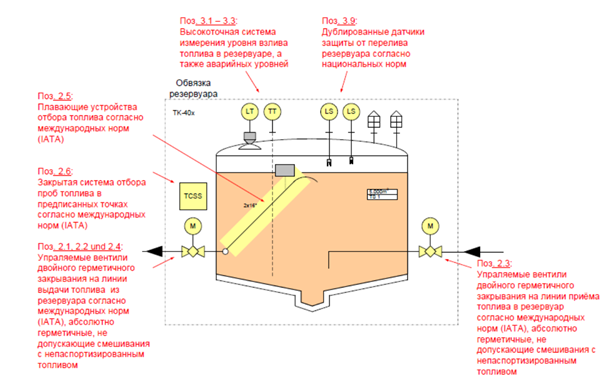

Резервуары выполнены саратовским заводом резервуарных металлоконструкций в соответствии с рекомендациями изложенными НАЦИОНАЛЬНЫМ СТАНДАРТОМ РОССИЙСКОЙ ФЕДЕРАЦИИ -ОБОРУДОВАНИЕ АВИАТОПЛИВООБЕСПЕЧЕНИЯ ГОСТ Р 52906-2008

Пункт 5.2 Оборудование хранения авиатоплива (резервуарные парки)согласно п. 5.2.13 для обеспечения полного слива подтоварной воды и удаления механических примесей должны иметь уклон днища к центру не менее 1:30. В нашем случае1:20. В центре днища резервуара предусмотрен отстойник зумпф зачистки вместимостью не менее 0,01% вместимости резервуара с возможностью полного опорожнения через дренажную систему.

Также согласно п. 5.2.1 Оборудование обеспечивает:

- выдачу авиатоплива в трубопроводы, коллекторы пунктов налива и ЦЗС, через плавающие устройства верхнего забора авиатоплива (ПУВ);их 2 на РВС-5000 ПУВы оснащаются приборами контроля их положения внутри резервуара и пробоотборниками.

- дренирование подтоварной воды и механических примесей;

- послойный отбор проб в процессе хранения авиатоплива;

Для транспортирования авиатоплива по территории резервуарного парка применены технологические трубопроводы изнержавеющей стали.

5.2.14 оперативный контроль уровня авиатоплива в резервуарах (местный и дистанционный).

5.2.16 Заполнение и опорожнение резервуаров будет проводиться по раздельным трубопроводам с целью исключения смешивания авиатоплива в процессе его перекачки и заправки ВС.

5.2.18 в проекте учтенытребования по нанесению внутреннего и наружного противокоррозионного лакокрасочного покрытия (ЛКП), предусмотренные национальными и международными стандартами.

Всетехнологическое оборудование для резервуара и система автоматизациипоставляется немецкой фирмой MessundFordertechnik - лидера европейского рынка всех аспектов деятельности, связанной с транспортировкой нефтепродуктов.

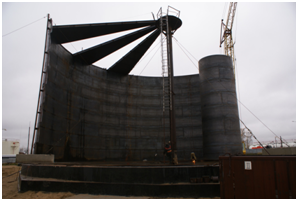

ИСТОРИЯ СТРОИТЕЛЬСТВА РЕЗЕРВУАРОВ :

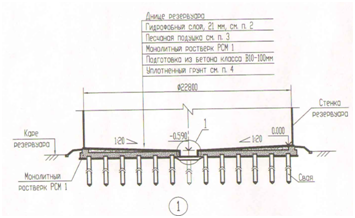

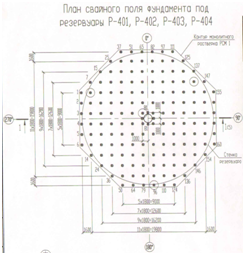

Сначала, для каждого резервуара был выполнен фундамент, представляющий собой свайное поле из112 свай, и монолитный железобетонный ростверк.После устройства монолитного ростверка, внутреннее пространство кольца засыпано крупным песком и выполнено гидрофобное основание. Поверхность ростверка и бетонной подливки под зумпф зачистки покрыты битумом.Затем, на подготовленное гидрофобное основание уложены элементы днища, выполнена их сварка, и проведена проверка швов на герметичность и рентгеновский контроль их качества.

Устройство дополнительной оснастки – пандусов. Особенность монтажа вызвана крутым уклоном- 1:20.Пандусы необходимы для обеспечения устойчивости рулона при развертывании резервуара.Крупно показаны пандусы, представляющие собой металлоконструкции призванные компенсировать уклон.Погрузочно- разгрузочные работы велись автокраном Либхергрузоподъмностью 200 т.

Рулон помещается в зону производства работ и подготавливается к переводу его в вертикальное положение.Работы по монтажу требуют высокой квалификации персонала. В нашем случае работы выполняет трест№7, зарекомендовавший себя в этом виде работ еще с советских времен.

После приведения рулона в вертикальное положение, он устанавливается на подготовленное основание из пандусов и листов металла, покрытых смазкой.

Рулон установлен в исходное положение.Хорошо видно пандусы, компенсирующие уклон днища,без них рулон не будет сохранять устойчивость.

Устанавливается центральная стойка.Рулон раскручивается лебедками.

Последовательно с разворачиванием монтируются сегменты крыши, которые опираются на стенку резервуара с одной стороныи на верхнюю часть центральной стойки, так называемую корону, с другой стороны.

С каждым оборотом рулона повышается прочность и устойчивость конструкции.

В конце концов, резервуар принимает окончательный вид.

От качества исполнения«уторного» шва зависят основные геометрические размеры, а также напряжения, вызванные поведением листов металла во время сварки.

Наряду с проверкой на плотность, производится 100% рентгеновский контроль сварных швов.

Особенности монтажа резервуаров.

Фундамент представляет собой свайное поле и монолитный железобетонный ростверк-такоерешение было принято ввиду слабой геологии в районе работ (в военные годы здесь располагался парк заглубленных резервуаров).

1. Двойное дно с вакуумным контролем герметичности. По современным требованиямв целях контроля утечки из резервуара применено Двойное дно, в которое закачивается ингибитор коррозии. По наличию вакуума в этом пространстве контролируется герметичность.

2. Уклон днища внутрь 1:20 потребовал изготовления специальной оснастки, представляющей собой два пандуса из стали для установки на них рулона резервуара с целью обеспечения вертикального положения рулона металлоконструкций. В противном случае, невозможно обеспечить устойчивость конструкции даже в неподвижном состоянии, не говоря уже о вращении рулона во время разворачивания резервуара.

При разворачивании рулона резервуара, пандусы поочередно переставляются в зону перемещения рулона, тем самым обеспечивая строгую вертикальность конструкции. Опыт разворачивания рулонов без этих приспособлений, даже в случае меньшего уклона, всегда был сопряжен со стремлением рулона к центру днища, и необходимостью принимать меры к его возвращению в проектное положение.

Замечено, что:

Уклон днища 1:20 имеет дополнительное преимущество: гораздо меньшее образование хлопунов. По сравнению с плоскими поверхностями- конус имеет дополнительные условия жесткости.

Изготовление днища с уклоном 1:20 требует полистовой сборки.Предполагается, что днище с уклоном 1:20 свернуть в рулон будет затруднительно.Полистовая сборка обеспечивает более точную подгонку при сварке, что позволяет избежать образованияхлопунов.

Заполнение ингибитора в пространство между днищами, еще больше препятствует образованию хлопунов. Конструкция имеет свойство армированной структуры,защитное дно прилипает к основному, и вакуум препятствует их расслоению. Получается единая армированная конструкция и ее упругие свойства гораздо выше одинарного днища. В настоящее время выполнено нанесение антикоррозионного покрытия.

В заключение хотим поблагодарить заслуженных специалистов в области авиатопливообеспечения, наших коллег, сотрудников ТЗК ШЕРЕМЕТЬЕВО, ТЗК ДОМОДЕДОВО, ГОСНИИГА, ИАТА, не оставшихся равнодушными к реализации нашего проекта.

Внуково 2012г.