|

Браилко Анатолий Анатольевич Главный инженер |

ПРАКТИЧЕСКИЕ ВОПРОСЫ СТРОИТЕЛЬСТВА ЦЗС В АЭРОПОРТУ «ВНУКОВО».

Данная статья посвящена некоторым особенностям в практическом подходе к строительству системы централизованной заправки самолетов аэропорта «Внуково».

Реконструкция и строительство комплекса объектов авиатопливообеспечения аэропорта «Внуково» начались в 2010 году, в соответствии с проектом, утвержденным Генеральным директором ОАО «Авиационно-нефтяная компания» А.С. Ванцевым и проводятся под руководством Генерального директора ЗАО «Авиационно-заправочной компании» С.Б. Васильева.

ПРОЕКТОМ ПРЕДУСМОТРЕНЫ СЛЕДУЮЩИЕ РАСЧЕТНЫЕ ПОКАЗАТЕЛИ:

производительность ЦЗС и склада: 2015 г – до 4000 т/сутки.

Рабочее давление – 8 – 12 бар.

Расчетное давление – 25 бар.

Количество мест стоянки воздушных судов до 36 шт.

Объем резервуарного парка 46 тыс. м3 на полное развитие.

Проектом предусматривается строительство следующих зданий и сооружений склада ГСМ:

- административное здание с лабораторией;

- сливная железнодорожная эстакада на 22 вагоноцистерны;

- насосно-фильтрационная станция железнодорожной сливной эстакады;

- насосно-фильтрационная станция гидрантной системы ЦЗС;

- резервуары для приёма и хранения авиатоплива TS-1, РВС-5000 м3 – 8,

- резервуары для приёма и хранения авиатоплива JET-A-1, РВС-1000 м3 – 2;

- станция пожаротушения;

- здание размещения технической службы и складских помещений;

- здание маслостанции;

- электроподстанция 10 / 0,4 кВ;

- очистные сооружения производственных и ливневых стоков;

- площадка для стоянки автомобилей на 62 места.

Особенностями проекта являются строительство и ввод в эксплуатацию объектов пусковыми комплексами, при условии обеспечения нормальной работы действующих объектов склада ГСМ-1 на период строительства 1-й очереди.

Система ЦЗС состоит из:

1. Линейной части , (ЦЗС)

- два основных питающих параллельных трубопровода диаметром Ду 400протяженностью 7км, выполненных в виде кольца и ответвления на гидрантные колонки Ду 160;

2.Насосно-фильтрационной станции системы (ЦЗС);

3.Резервуарного парка расходного склада системы (ЦЗС).

Исполнение питающих трубопроводов гидрантной системы в виде кольца обеспечивает подачу авиатоплива к гидрантным колонкам с двух сторон, что приводит к выравниванию давления на всех гидрантных колонках независимо от расстановки заправляемых воздушных судов, гидрантная система разделяется на отдельные секции, которые могут абсолютно герметично отделяться друг от друга.

Топливопроводы и их детали приняты из труб сварных прямошовных с внутреннимдвухслойным эпоксидным покрытием и наружным покрытием из экструдированного полиэтилена.

Насосно-фильтрационная станция системы ЦЗС предназначена для подачи авиатоплива из резервуаров по трубопроводной системе ЦЗС на предперронный пункт налива и в систему ЦЗС.

Система управления подачей топлива в трубопроводы гидрантной системы ЦЗС обеспечивает постоянный расход и давление в питающем трубопроводе, а также защиту от гидроударов посредством автоматического пуска, останова, плавного изменения производительности насосов гидрантной системы.

Каждый модуль фильтрации и водоотделения оборудован закрытой системой отбора проб

Также на фильтре-водоотделителе предусматривается автоматическое дренирование воды из отстойника фильтра в дренажную емкость: открытием клапана на линии вывода воды по сигналу от датчика уровня водной фазы.

Также на фильтре-водоотделителе предусматривается автоматическое дренирование воды из отстойника фильтра в дренажную емкость: открытием клапана на линии вывода воды по сигналу от датчика уровня водной фазы.

Резервуарный парк

Резервуарный парк расходного склада системы централизованной заправки самолетов (ЦЗС) предусматривает восемьвертикальных резервуаров объемом V=5000 м3

Особенности подхода к строительству и монтажу трубопровода.

На основании изучения опыта строительства и ввода в эксплуатацию ЦЗС, накопленного в других аэропортах, был сделан вывод о категорической не допустимости попадания механических примесей во внутреннее пространство трубопровода на всех этапах строительства и монтажа.

Этот вывод был поставлен во главу угла. Разумно предположить, что соблюдение этого простого правила позволит исключить проблему по очистке трубопровода. Еще разумнее предположить, что затраты на соблюдение чистоты во время строительства несравнимы с затратами на очистку трубопровода. А иногда эту очистку вообще невозможно выполнить после монтажа, и такие примеры известны.

Существуют направления в промышленности, опыт которых в области обеспечения чистоты, можно и необходимо использовать и в строительстве таких важных объектов как ЦЗС. Электронная промышленность, медицинская промышленность, развивающиеся нанотехнологии требуют практически стерильных условий производства. Никому не приходит в голову сначала загрязнить цех по производству полупроводников, а затем бороться с высоким процентом брака. Даже доступ на такие производства связан со скурпулезной очисткой и экипировкой входящего. Почему же мы относимся к строительству ЦЗС иначе, и ждем положительных результатов. Мы сначала беззаботно наполняем трубу грязью, а затем с большими трудностями и затратами грязь извлекаем.

Таким образом, должен быть сформирован совершенно иной подход к строительству ЦЗС, иногда вступающий в противоречие с нашими представлениями о строительстве, и даже с нормами и правилами в строительстве.

Следует заметить, что промывка трубопровода, в нашем конкретном случае, как понятие, обретает смысл контрольной процедуры, подтверждающей чистоту и правильность выполнения работы. Попадание посторонних примесей во время выполнения работ с трубопроводом недопустимо! Организация работ должна предусматреть меры, позволяющие гарантированно избежать появления посторонних примесей в трубопроводе. Пыли, мусору строительного происхождения, должен быть поставлен надежный заслон. Правильная организация работы профилактического направления однозначно позволит избежать проблемвызванных загрязнением трубопровода.

Следует заметить, что промывка трубопровода, в нашем конкретном случае, как понятие, обретает смысл контрольной процедуры, подтверждающей чистоту и правильность выполнения работы. Попадание посторонних примесей во время выполнения работ с трубопроводом недопустимо! Организация работ должна предусматреть меры, позволяющие гарантированно избежать появления посторонних примесей в трубопроводе. Пыли, мусору строительного происхождения, должен быть поставлен надежный заслон. Правильная организация работы профилактического направления однозначно позволит избежать проблемвызванных загрязнением трубопровода.

Мало того, эти меры позволят избежать сложных процедур по промывке, пропуску очистных устройств, которые вместе с абразивом посторонних частиц, негативно сказываются на состоянии покрытия. На основании этого, инженерами компании были разработаны инструкции по особенностям монтажатрубопровода. Основным этапом была подготовка труб, которой было уделено значительное внимание.

Так же был разработан способ промывки каждой трубы с помощью установки Karcher, путем пропускания специального устройства через полость трубы.

Штатные заводские заглушки заменены герметичными, приспособленными для опечатывания.

Специалистами компании был разработан регламент чистоты подготовки труб. Для строгого контроля выполнения данного регламента была создана постоянно действующая комиссия из числа инженерно-технических работников компании.

Транспортировка и монтаж труб осуществлялись под наблюдением ответственных инженеров

На всех этапах транспортировки к месту монтажа контролировалась сохранность пломб , герметичных заглушек, тем самым обеспечивалась чистота внутренней полости трубы.Сварка всех швов производилась в среде инертного газа аргона, с использованием поддува в полость трубы при формировании корня шва. Применялся 100% радиографический контроль всех сварных соединений.Под железобетонным покрытием перрона трубопровод гидрантной системы ЦЗС, согласно проекта, прокладывался в футляре. Грунт в месте залегания трубопровода был замещен на цементно-песчаную смесь, чтобы гарантированно избежатьпросадок трубопровода и его смещений при уплотнении основания.

Технический надзор за строительством тщательно контролировал соответствие высотных отметок и уклона трубопровода проектным, с фиксацией в исполнительской документации.

В результате принятых мер трубопровод был смонтирован при гарантированном отсутствии загрязнения внутренней полости (предварительная промывка показала отсутствие загрязнений строительного происхождения).Это позволит не применять методы очистки, негативно влияющие на целостность внутреннего покрытия. Например, пропуск очистных устройств, совместно с абразивными свойствами загрязнений, губительно отражается на состоянии покрытия, из-за чего производитель ограничивает количество пропусков этих устройств.Инженерами компании разработан регламент поэтапного гидравлического испытания трубопроводов системы ЦЗС на прочность и герметичность, совмещенного с предварительной промывкой и консервацией.

В результате принятых мер трубопровод был смонтирован при гарантированном отсутствии загрязнения внутренней полости (предварительная промывка показала отсутствие загрязнений строительного происхождения).Это позволит не применять методы очистки, негативно влияющие на целостность внутреннего покрытия. Например, пропуск очистных устройств, совместно с абразивными свойствами загрязнений, губительно отражается на состоянии покрытия, из-за чего производитель ограничивает количество пропусков этих устройств.Инженерами компании разработан регламент поэтапного гидравлического испытания трубопроводов системы ЦЗС на прочность и герметичность, совмещенного с предварительной промывкой и консервацией.

Была выработана следующая концепция испытания и промывки линейной части трубопровода:

-промывку и гидравлическое испытание на прочность и герметичность проводить по участкам, ограниченным технологическими камерами;

-рабочей средой избрать авиатопливо, с последующим оставлением топлива в трубопроводе,

- испытание и так называемая предварительная промывка;

-основная промывка - с привлечением насосно–фильтрационной станции и резервуарного парка, на полную производительность, перед вводом в эксплуатацию.

Решение провести испытание и промывку по участкам было обоснованонеобходимостью получить заключение о годности трубопровода до начала строительства бетонного покрытия перрона. Ведь очевидно, что трубопровод должен быть испытан до начала строительства перрона.

Решение провести испытание и промывку по участкам было обоснованонеобходимостью получить заключение о годности трубопровода до начала строительства бетонного покрытия перрона. Ведь очевидно, что трубопровод должен быть испытан до начала строительства перрона.

Выбор рабочей среды - топливо ТС-1 был обусловлен тем, что гидроиспытание (водой) потребует в последующем осушения трубопровода. А это не только крайне затратный процесс, но и процесс, который вызывает негативные последствия - ускоренную коррозию сварных швов и околошовных участков.

Оставление топлива в трубопроводе - при соблюдении определенных мер, будет способствовать сохранению чистоты промытого трубопровода, до окончания строительства ЦЗС и ввода ее в эксплуатацию. Пустой трубопровод подвержен коррозии (коррозии сварных швов и околошовных участков), а это приведет к появлению механических примесей. Необходимо учитывать вероятность вынужденного увеличения сроков выполнения монтажных работ, даже остановки строительства на продолжительное время, с учетом этого необходима надежная консервация, предотвращающая попадание загрязнений в полость трубы. В связи с этим, принято решение промыть, испытать и законсервировать трубопровод по участкам, ограниченным технологическими камерами.

Промывка отдельных участков мобильными средствами с производительностью Q= 420 М3/час (скорость потока V=1М/с).

Гидравлическое испытание на прочность и герметичность.

Затем производились испытания на прочность и герметичность,

Затем производились испытания на прочность и герметичность,

По окончании испытаний, топливо оставлено в трубопроводе с целью его консервации, с принятием мер по противопожарной безопасности. На задвижки установлены глухие фланцы и пломбы. Согласно регламентанаполненный трубопровод подлежит периодическому техническому обслуживанию.

Сотрудниками компании разработаны и изготовлены устройства и оснастка с использованием унифицированных изделий,для осуществления промывки и испытаний.

Контроль чистоты топлива после промывки.

1.После промывки трубопровода топливо оценивается индикатором ИКТ (индикатор качества топлива) при пропускании через него авиатоплива с помощью приспособления ПОЗ-Т. ИКТ реагирует на присутствие эмульсионной воды в пределах 0,001-0,003 % масс и механических примесей в пределах 0,0002-0,0003 % масс, что соответствует принятым нормам чистоты авиатоплива на воздушном транспорте ГА.

2.При возникновении разногласий при оценке качества топлива по механическим примесям производится анализ по ГОСТ 10577, при этом массовая доля механических примесей в топливе не должна превышать 0,0003%.

3.Топливо, используемое при промывке, после возобновления паспорта качества в ЦС ГосНИИ ГА, используется в соответствии с рекомендациями.

В заключение хотелось бы поделиться некоторыми выводами и соображениями по отдельным вопросам:

-Обоснование выбора величины давления при испытаниях трубопровода;

Имеют место проблемы упругих деформаций при испытаниях. При испытаниях необходимо учитывать многослойность и разнородность трубы, адгезию внутреннего покрытия, прочность и пластичность покрытия и изменение свойств при воздействии высоких давлений и линейных расширений трубы т.е. влияние упругих деформаций трубы в результате изменений давления;

Имеют место проблемы упругих деформаций при испытаниях. При испытаниях необходимо учитывать многослойность и разнородность трубы, адгезию внутреннего покрытия, прочность и пластичность покрытия и изменение свойств при воздействии высоких давлений и линейных расширений трубы т.е. влияние упругих деформаций трубы в результате изменений давления;

-Испытания и промывку водой рекомендуем исключить ввиду воздействия на сварной шов и околошовные участки, а также проблематичности удаления воды из трубопровода;

-В ходе испытания необходимо учитывать температуру топлива в топливозаправщике, температуру трубы и температуру грунта на глубине залегания трубопровода;

-Следует обращать внимание на образование конденсата в трубе в результате периодического перепада температуры окружающей среды.

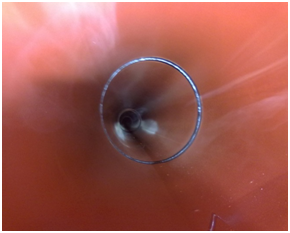

Фото внутренней полости трубопровода после промывки.

Резюмируя все вышеизложенное можно констатировать, что принятые нами и исполненные на практике технические решения привели к удовлетворительному результату: ТРУБОПРОВОД БЫЛ СМОНТИРОВАН ПРИ ГАРАНТИРОВАННОМ отсутствии загрязнения внутренней полости.

Отдельная благодарность специалистам ТЗК ШЕРЕМЕТЬЕВО, ТЗК ДОМОДЕДОВО, ГОСНИИ ГА (ПОПЛЕТЕЕВУ С. И.), ИАТА (П. ВЕСТФАЛЮ)за советы, рекомендации, и их опыт которыми они щедро поделились с нами.

Внуково 2011г.